王总,作为一家国内知名化工企业的工艺主管,近期遭遇了一项紧迫的生产挑战。由于关键生产设备发生故障,整个生产流程不幸中断,无法在截止日期前完成重要的客户订单,公司将会面临巨大经济损失。在这个关键时刻,全厂上下都寄望于王总领导的研发团队能够迅速地诊断问题并找到有效的解决方案。

面对这一突如其来的难题,王总迅速行动起来,首先联系了生产设备的供应商。经过深入的技术沟通,供应商分析指出,此次生产故障是由于在生产过程中原料温度触及了设备设计的温度上限,加之原料的黏度异常偏高,导致设备运行超负荷。为了解决这一困境,理论上可以通过增加进料速度减轻设备负担。然而,如何精准调控,供应商并不能提供确切的操作数据。

在寻求解决方案的过程中,王总面前有两条路:一是通过实际生产试验摸索调节方法,二是利用计算机仿真技术进行模拟推算。鉴于该化工产品是一种新型材料,王总和其团队对涉及的工艺问题缺乏足够的认识,行业内也鲜有可资借鉴的案例。

正在王总陷入僵局之时,他得知了一个创新的工业自动仿真云服务平台系统。这个平台的优势在于用户无需前期投资购买软件或服务器硬件,仅需通过网络完成注册便可登录使用,并且还提供了一周的免费试用期以体验服务。王总与公司紧急成立的技术攻坚小组立即投入时间研究这一云服务平台。

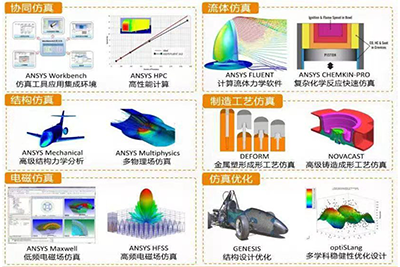

登录平台后,他们惊喜地发现,这个工业自动仿真平台汇集了广泛的工具集合。尽管这些工具来源于不同开发商,功能各异,但它们都可以在同一个用户账户之下无缝集成使用。团队成员在平台推广专家的远程指导下,迅速构建起了一个涵盖流体学、热力学、有限元仿真和工业过程仿真的综合建模方案。借助于生产线的历史操作数据,他们得以校准模型参数,并构建了一个高度接近实际生产环境的模拟仿真模型。仿真结果准确再现了生产中出现的问题,为后续设计解决方案提供了坚实的研发基础。

初步尝试通过调整流速来解决问题并未取得预期效果,但王总凭借多年积累的技术直觉,提出了将电离技术和电场调控相结合的创新思路。他们在仿真系统中加入了电场模型,并通过一系列精细化的实验和参数优化,最终找到了一种简洁高效的解决方案。工厂依据这一方案对生产工艺进行了改良,并重新设定了操作参数,在随后的试产中一举成功。

这次运用工业自动仿真云服务平台的经历让王总深刻体会到了这类服务的巨大价值。他认识到,这种云服务不仅资源丰富、拥有强大的在线专家支持系统,而且其按需使用、按时计费的模式大幅降低了企业采用先进科学仿真工具的成本门槛。王总坚信,这类面向工业的云服务平台将在国家产业升级和创新发展中扮演重要角色。未来,他计划继续利用这一平台深化生产流程的优化、提升产品质量,并且愿意与其他企业分享他们的成功经验。此外,他还期望与平台方面建立更紧密的合作关系,创建属于自己企业的专属仿真研究数据库,并设立专家交流群,为企业持续的发展和创新提供强有力的技术支持。